團(tuán)隊三:機(jī)器學(xué)習(xí)及應(yīng)用(共9人)

毛文濤、范黎林、竇智、李源、張艷娜、張帥、李文澤、黃標(biāo)兵、王世勛

1. 團(tuán)隊介紹:

“機(jī)器學(xué)習(xí)及應(yīng)用”科研團(tuán)隊依托河南師范大學(xué)計算機(jī)科學(xué)與技術(shù)省重點一級學(xué)科、“智能制造與光電控制工程”學(xué)科群及智慧商務(wù)與物聯(lián)網(wǎng)技術(shù)河南省工程實驗室。團(tuán)隊主要由毛文濤、范黎林、竇智、李源、張艷娜、張帥、李文澤、黃標(biāo)兵、王世勛等9名專職教師和多名在校研究生組成。團(tuán)隊建設(shè)目標(biāo)側(cè)重于機(jī)器學(xué)習(xí)理論與實際工程應(yīng)用問題的結(jié)合,強(qiáng)調(diào)用典型機(jī)器學(xué)習(xí)算法解決工程中的科學(xué)問題,解決各相關(guān)應(yīng)用中的關(guān)鍵技術(shù)難點。團(tuán)隊骨干成員年齡和職稱結(jié)構(gòu)合理,均具有博士學(xué)歷,在學(xué)緣關(guān)系上互補(bǔ)性較強(qiáng),工程實踐經(jīng)驗豐富,創(chuàng)新意識濃厚且富有活力。近年來團(tuán)隊成員主持國家級項目5項,省部級以上項目10余項,在國內(nèi)外重要學(xué)術(shù)期刊發(fā)表論文120余篇,其中Top期刊論文6篇,ESI熱點論文(引用前0.1%)1篇,ESI高被引論文(引用前1%)7篇,團(tuán)隊帶頭人H指數(shù)19,同時多項成果在企業(yè)得到應(yīng)用,獲得了較為明顯的經(jīng)濟(jì)效益。

2. 團(tuán)隊研究內(nèi)容:

機(jī)器學(xué)習(xí)是人工智能領(lǐng)域中的一個重要分支,主要研究計算機(jī)怎樣模擬或?qū)崿F(xiàn)人類的學(xué)習(xí)行為以獲取新的知識或技能,重新組織已有的知識結(jié)構(gòu)使之不斷改善自身的性能。機(jī)器學(xué)習(xí)理論研究涉及矩陣分析、最優(yōu)化理論、概率論、統(tǒng)計學(xué)、逼近論、算法設(shè)計等多門學(xué)科,同時在工業(yè)大數(shù)據(jù)分析、機(jī)器視覺、計算機(jī)輔助設(shè)計、芯片設(shè)計等多學(xué)科領(lǐng)域取得了成功應(yīng)用,成為目前一系列智能化工程應(yīng)用的核心和關(guān)鍵技術(shù)。

近年來,本研究團(tuán)隊在深入研究機(jī)器學(xué)習(xí)相關(guān)理論的同時,強(qiáng)化機(jī)器學(xué)習(xí)的工程應(yīng)用屬性,以5G工業(yè)互聯(lián)網(wǎng)和智能制造為整體應(yīng)用背景,圍繞工業(yè)大數(shù)據(jù)分析、智能運維、高通量機(jī)器視覺處理等一系列工程需求,探索利用機(jī)器學(xué)習(xí)技術(shù)解決典型工業(yè)應(yīng)用中關(guān)鍵科學(xué)問題的方案和路徑,包括深度神經(jīng)網(wǎng)絡(luò)及可解釋性分析、間歇性/周期性時間序列分析與預(yù)測、遷移學(xué)習(xí)與領(lǐng)域適配、各類無監(jiān)督/半監(jiān)督異常檢測算法、結(jié)構(gòu)化學(xué)習(xí)等技術(shù)的工程應(yīng)用。在最近的研究工作中,團(tuán)隊以5G應(yīng)用場景為出發(fā)點,側(cè)重于在線場景下的故障預(yù)測和健康管理問題,重點考慮高通量、低延遲、大數(shù)據(jù)量的應(yīng)用特點,圍繞健康指標(biāo)構(gòu)建、早期故障檢測、混合類型故障診斷、剩余壽命預(yù)測等典型問題,從結(jié)構(gòu)化信息和時序信息的角度,研究面向流數(shù)據(jù)的深度遷移學(xué)習(xí)、元學(xué)習(xí)、表征學(xué)習(xí)等新型學(xué)習(xí)范式,并應(yīng)用于各類旋轉(zhuǎn)機(jī)械和電力設(shè)備的實際健康管理問題,致力于打造高通量、流數(shù)據(jù)、無監(jiān)督的新一代機(jī)器學(xué)習(xí)理論和應(yīng)用框架,突破現(xiàn)有機(jī)器學(xué)習(xí)面對復(fù)雜場景、快速數(shù)據(jù)采集、低延遲決策時的瓶頸,為5G時代智能化健康管理與可靠性運維提供一種智能、高效的解決方案。

3. 近年高水平研究成果介紹:

成果介紹1:面向5G應(yīng)用的滾動軸承智能在線損傷預(yù)警與故障預(yù)測框架

隨著5G技術(shù)的應(yīng)用普及,當(dāng)前在工程現(xiàn)場實時進(jìn)行早期故障預(yù)警與狀態(tài)預(yù)測的重要性日益突出,但針對滾動軸承等關(guān)鍵零部件的在線辨識、診斷和預(yù)測技術(shù)還不能完全滿足裝備制造業(yè)發(fā)展的需要。研究和發(fā)展服役過程中高度智能化、不受工況限制的在線健康預(yù)警與壽命預(yù)測方法已成為當(dāng)前軸承PHM研究的重點和難點。團(tuán)隊從損傷退化機(jī)理信息的跨工況遷移入手,提出了一系列在線小損傷(早期故障)檢測、損傷退化過程監(jiān)測、健康指標(biāo)構(gòu)建以及剩余壽命預(yù)測方法,這些方法靈活組合,組合成了一套完整的、涵蓋了PHM主要工程環(huán)節(jié)的在線健康管理框架。該框架包括了早期故障的在線檢測、多類型故障診斷和剩余壽命預(yù)測三個部分,它們順序進(jìn)行:早期故障的在線檢測是預(yù)警的第一步,一旦發(fā)現(xiàn)異常,進(jìn)行報警;其次,診斷具體的故障類型,確定損傷尺度、位置等信息;最后,預(yù)測剩余可用壽命,并予以警告。

與現(xiàn)有的在線采集、離線診斷的健康管理模式不同,該在線損傷預(yù)警與故障預(yù)測框架為5G場景不停機(jī)情況下的早期故障檢測和剩余壽命預(yù)測問題提供了一種全新的檢測模式,同時具有良好的工程適用性。該成果是對現(xiàn)有損傷檢測和故障診斷方法的突破,在國際上也位于研究前列,具有良好的工程擴(kuò)展性,不僅適用于滾動軸承,也可適當(dāng)擴(kuò)展到齒輪箱和絲杠等旋轉(zhuǎn)機(jī)械。

成果介紹2:“云-企業(yè)-用戶”一體化的售后配件多級管理與協(xié)同技術(shù)

該成果來源于團(tuán)隊承擔(dān)國家重點研發(fā)專項項目“制造企業(yè)主導(dǎo)的制造服務(wù)價值網(wǎng)融合技術(shù)與方法”中的子課題“基于售后配件多級管理的配件鏈協(xié)同技術(shù)”。該成果主要是利用機(jī)器學(xué)習(xí)技術(shù),整合配件鏈前饋和反饋信息流,構(gòu)建“互聯(lián)網(wǎng)+”環(huán)境下“產(chǎn)品-核心制造企業(yè)”的配件鏈協(xié)同策略,實現(xiàn)互聯(lián)網(wǎng)環(huán)境“云-企業(yè)-用戶”一體化的售后配件鏈變革與智能化供需協(xié)同。具體內(nèi)容包括:基于機(jī)器學(xué)習(xí)技術(shù)實現(xiàn)多尺度的配件分類,提供配件鏈管理的全新視角;針對高端制造裝備配件需求數(shù)據(jù)間歇性分布的特征,建立了間歇性時間序列的可預(yù)測性分析理論框架和智能預(yù)測算法;面對現(xiàn)代倉儲信息量大、配件種類繁多、調(diào)度復(fù)雜的問題,原創(chuàng)性地提出了動態(tài)安全庫存概念,構(gòu)建了基于供需信息多級聯(lián)動的配件調(diào)度動態(tài)決策模型和多級庫存網(wǎng)絡(luò)智能優(yōu)化模型;開發(fā)了面向售后配件的供需信息優(yōu)化子系統(tǒng)。該成果作為使能技術(shù)嵌入到云平臺,供項目合作的三個企業(yè):盾構(gòu)及掘進(jìn)技術(shù)國家重點實驗室、株洲中車時代電氣股份有限公司和中聯(lián)重科股份有限公司在實際業(yè)務(wù)中進(jìn)行了驗證和應(yīng)用。

圖1 基于機(jī)器學(xué)習(xí)的售后配件多級管理協(xié)同技術(shù)示意圖

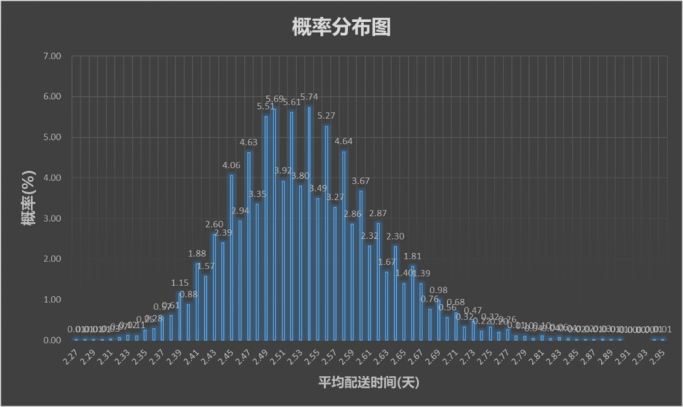

圖2 安全庫存優(yōu)化結(jié)果概率分布圖

成果介紹3:基于5G-AIot的人工智能實時系統(tǒng)設(shè)計方案

團(tuán)隊開發(fā)了基于5G-AIot的人工智能實時系統(tǒng)原型系統(tǒng),對于不同規(guī)模的深度網(wǎng)絡(luò),采用兩種不同的物聯(lián)網(wǎng)智能化實現(xiàn)方案:

1)面向大規(guī)模深度網(wǎng)絡(luò)的5G云邊協(xié)同方案。以自研自制5G通信系統(tǒng)作為智能物聯(lián)網(wǎng)的網(wǎng)絡(luò)層專用解決方案。通過對通信協(xié)議及接口的設(shè)計與優(yōu)化,進(jìn)一步提高數(shù)據(jù)通量,降低數(shù)據(jù)傳輸?shù)木€性延時,建立極低延時的實時傳輸數(shù)據(jù)鏈,使遠(yuǎn)程數(shù)據(jù)采集速度接近本地數(shù)據(jù)讀取速度。低延時數(shù)據(jù)鏈能夠保證部署在云端的大型神經(jīng)網(wǎng)絡(luò)對遠(yuǎn)程數(shù)據(jù)的實時處理。

2)面向輕量化深度網(wǎng)絡(luò)的邊緣計算實現(xiàn)方案。針對邊緣節(jié)點的嵌入式系統(tǒng)架構(gòu)特點,對輕量化深度網(wǎng)絡(luò)模型進(jìn)行優(yōu)化,將深度學(xué)習(xí)算法部署于邊緣節(jié)點中,實現(xiàn)終端數(shù)據(jù)的現(xiàn)場采集處理及決策輸出,達(dá)到物聯(lián)網(wǎng)感知層的智能化改造的最終目標(biāo),同時為在線機(jī)器學(xué)習(xí)處理提供有效的前端支撐。

圖3. 5G-AIot應(yīng)用實驗平臺